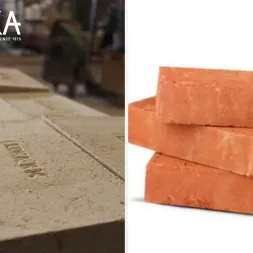

Pemilihan Dan Penerapan Peralatan Produksi Papan Kalsium Silikat

Dengan pengembangan berkelanjutan industri bahan bangunan baru papan kalsium silikat, persyaratan untuk otomatisasi proses produksi, kontrol kualitas dan bahan baku semakin tinggi, dan ide kontrol secara bertahap ditingkatkan. Oleh karena itu, pemilihan peralatan produksi papan kalsium silikat yang tepat telah menjadi premis dan kunci produksi perusahaan.

Pemilihan dan penerapan peralatan produksi papan kalsium silikat

Peralatan melonggarkan serat (dibagi menjadi melonggarkan asbes dan melonggarkan serat kertas): sebagian besar peralatan melonggarkan asbes adalah peralatan penggilingan vertikal dan roda. Peralatan penggilingan roda lebih baik, tetapi tidak praktis untuk digunakan; Melonggarkan vertikal relatif sederhana. Peralatan pembuatan kertas terutama digunakan untuk melonggarkan pulp. Baik serat asbes dan serat kertas harus dilonggarkan sepenuhnya, jika tidak, tingkat pemanfaatan serat akan sangat berkurang. Jika 10% dari serat gagal dilonggarkan, biayanya 10% lebih banyak dari total serat dalam satu tahun. Limbah tersebut tentunya akan banyak jumlahnya dan juga akan mempengaruhi kualitas tampilan papan tersebut.

Stacker dan demoulder: peralatan terkait yang diimpor dari luar negeri memang memiliki kualitas yang lebih tinggi daripada peralatan dalam negeri. Tentu saja, ada produk yang ditingkatkan di Cina, seperti portabel, silinder pneumatik naik turun (tidak bergantung pada pengurangan berat sendiri), dll. Kipas spiral digunakan sebagai daya pelat hisap, dan cangkir hisap pelat yang lebih canggih digunakan (cepat dan lampu). Gunakan encoder untuk mengontrol troli cangkir hisap untuk menumpuk pelat laminasi (bekisting) dengan rapi. Ketika siklus berjalan cangkir hisap dipercepat, lift tidak dapat digunakan, yang dapat mengurangi biaya produksi dan meningkatkan lingkungan kerja. Seluruh rangkaian stacker tidak memiliki kebocoran oli tanpa stasiun hidrolik. Konsumsi daya berkurang dari sekitar 20kW (dilengkapi dengan dua elevator) menjadi sekitar 4kw. Peningkatan kecepatan stacker kondusif untuk peningkatan output mesin pembuat pelat (kadang-kadang merupakan faktor penting).

Autoclave: saat menggunakan autoclave, perhatikan pemilihan pintu atas dan pintu ganda depan dan belakang. Autoclave menggunakan metode pembukaan pintu atas, yang menempati area kecil; Pintu ganda depan dan belakang dapat memungkinkan mobil palet masuk dari satu sisi dan keluar dari sisi lain. Sebelum memasuki ketel, panjang total gerbong palet satu ketel (sedikit lebih panjang dari panjang autoklaf) harus cukup, dan panjang ketel harus sama. Dengan cara ini, seluruh rangkaian troli dapat masuk dan keluar pada satu waktu, yang dapat sangat meningkatkan tingkat pemanfaatan autoklaf dan mengurangi intensitas tenaga kerja pekerja. Beberapa pabrik baru tidak memahami pentingnya, Oleh karena itu, kerugian yang tidak perlu terjadi.

Steam curing trolley: biasanya trolley steam curing merupakan alat transportasi yang tidak terlalu diperhatikan. Namun, jika tidak digunakan dengan benar dan ditangani dengan benar, hal itu akan menyebabkan masalah berkelanjutan di masa depan, dan konsekuensi yang sangat serius akan menyebabkan kerusakan bantalan. Oleh karena itu, disarankan untuk menggunakan bantalan suhu tinggi sebanyak mungkin, sehingga tidak perlu mengisi bahan bakar setiap kali memasuki autoklaf, dan efek penggunaan sebenarnya juga cukup baik. Jika benar-benar perlu menggunakan bantalan biasa, sedikit oli mesin harus ditambahkan setiap kali setelah keluar dari ketel (Catatan: jangan memasukkan minyak pelumas gemuk). Selain itu, saat membuat troli, pastikan sumbu ganda roda empat sejajar dan simetris, dan rangkanya harus dibuat dari profil pabrik yang besar. Dalam produksi aktual, ditemukan bahwa profil non-standar akan teroksidasi serius setelah digunakan dalam ketel berkali-kali.

Pengering garpu rantai telah banyak digunakan dalam beberapa tahun terakhir. Dilengkapi dengan peralatan yang sesuai, proses dari pengeringan hingga tepi, penyemprotan merek dagang dan penumpukan dapat sepenuhnya otomatis.

Ada contoh seperti itu: platform perputaran → akumulator pelat → dalam pengering → pengering keluar, mesin tepi → mesin resolusi produk positif dan negatif (terutama ketebalan). Susun asli, susun negatif. Cabang dapat memasuki sander, dan seluruh proses sepenuhnya otomatis, yang mengurangi pengangkutan dan penumpukan pelat, menghemat tenaga kerja dan mengurangi kerugian.

Platform perputaran: untuk memutar pelat yang melewati pengering rantai lagi untuk menjaga permukaan pelat tetap ke atas.

Akumulator pelat: digunakan untuk mengatur dan melengkapi ketika akan ada pelat yang hilang di tengah proses ketika pelat pada troli dilepas, untuk memastikan tidak ada kekosongan dalam proses produksi.

Pengering: pengering telah membuat kemajuan besar dalam kinerja setelah bertahun-tahun digunakan dan berlatih. Sumber panas pengering dapat dibagi menjadi beberapa jenis: langsung membakar solar atau gas, menghasilkan uap melalui boiler, kemudian menggunakan radiator, dan menggunakan minyak panas. Beberapa metode memiliki karakteristik masing-masing: misalnya, ekonomis untuk membakar batubara di pabrik untuk menghasilkan uap atau minyak perpindahan panas sebagai sumber panas. Biaya penggunaan minyak transfer panas lebih rendah daripada uap, tetapi investasi pada tahap awal lebih besar; Jika pembangkit tidak dapat membakar batu bara dan tidak ada uap eksternal untuk membakar boiler diesel, maka akan menghemat energi dengan membakar langsung solar atau gas sebagai sumber panas. Saat ini, pembakaran batubara banyak digunakan di industri dalam negeri untuk menghasilkan uap untuk autoklaf dan pengering.

Dalam hal efisiensi termal, struktur pengeringan menggunakan gas panas untuk membuat sirkulasi aliran internal antara badan pelat dan badan pelat, sehingga dapat mengubah pemborosan energi sebelumnya di sirkulasi atas dan luar dan meningkatkan efisiensi termalnya. Metode penghilangan kelembaban yang lebih rendah digunakan untuk menghindari pemborosan yang disebabkan oleh pelepasan sejumlah besar energi panas bersama-sama ketika kelembaban atas dihilangkan. Untuk membuat penggunaan energi panas lebih efektif, dinding luar pengering dapat dibuat menjadi interlayer, dan energi panas di interlayer dapat ditransfer ke kipas pemanas untuk pemanfaatan. Melalui langkah-langkah di atas, pelat kering dapat dipanaskan secara merata dan efisiensi termal seluruh pengering dapat ditingkatkan.

Mesin merayap: mesin tepi roda berlian yang banyak digunakan di industri saat ini memiliki keunggulan biaya alat yang rendah, penampilan yang rapi setelah penggilingan dan tingkat kerusakan yang lebih sedikit. Itu dapat mewujudkan perawatan talang besar atau talang kecil di tepi pelat sesuai kebutuhan. Ini dapat sepenuhnya otomatis sebelum dan sesudah penggilingan, sehingga pabrikan dapat menangani tampilan pelat (terutama mengacu pada empat tepi).

Mesin slitting: sekarang, mesin slitting otomatis (sekitar 2440) × 1220 atau 3050 × 1220 pelat besar dibagi menjadi beberapa pelat strip panjang) dan mesin pemisah pelat otomatis (sekitar 2440 × 1220 pelat besar dibagi menjadi 600 × 600 atau 300 × 300 pelat kecil) telah diterapkan secara bertahap di beberapa pabrikan, membuat setiap pabrikan lebih aktif dan bebas dalam pemrosesan pelat lebih lanjut.

Sumber : http://m.id.greenergyrefractarios.com/news/selection-and-application-of-calcium-silicate-51229742.html

Pemilihan dan penerapan peralatan produksi papan kalsium silikat

Peralatan melonggarkan serat (dibagi menjadi melonggarkan asbes dan melonggarkan serat kertas): sebagian besar peralatan melonggarkan asbes adalah peralatan penggilingan vertikal dan roda. Peralatan penggilingan roda lebih baik, tetapi tidak praktis untuk digunakan; Melonggarkan vertikal relatif sederhana. Peralatan pembuatan kertas terutama digunakan untuk melonggarkan pulp. Baik serat asbes dan serat kertas harus dilonggarkan sepenuhnya, jika tidak, tingkat pemanfaatan serat akan sangat berkurang. Jika 10% dari serat gagal dilonggarkan, biayanya 10% lebih banyak dari total serat dalam satu tahun. Limbah tersebut tentunya akan banyak jumlahnya dan juga akan mempengaruhi kualitas tampilan papan tersebut.

Stacker dan demoulder: peralatan terkait yang diimpor dari luar negeri memang memiliki kualitas yang lebih tinggi daripada peralatan dalam negeri. Tentu saja, ada produk yang ditingkatkan di Cina, seperti portabel, silinder pneumatik naik turun (tidak bergantung pada pengurangan berat sendiri), dll. Kipas spiral digunakan sebagai daya pelat hisap, dan cangkir hisap pelat yang lebih canggih digunakan (cepat dan lampu). Gunakan encoder untuk mengontrol troli cangkir hisap untuk menumpuk pelat laminasi (bekisting) dengan rapi. Ketika siklus berjalan cangkir hisap dipercepat, lift tidak dapat digunakan, yang dapat mengurangi biaya produksi dan meningkatkan lingkungan kerja. Seluruh rangkaian stacker tidak memiliki kebocoran oli tanpa stasiun hidrolik. Konsumsi daya berkurang dari sekitar 20kW (dilengkapi dengan dua elevator) menjadi sekitar 4kw. Peningkatan kecepatan stacker kondusif untuk peningkatan output mesin pembuat pelat (kadang-kadang merupakan faktor penting).

Autoclave: saat menggunakan autoclave, perhatikan pemilihan pintu atas dan pintu ganda depan dan belakang. Autoclave menggunakan metode pembukaan pintu atas, yang menempati area kecil; Pintu ganda depan dan belakang dapat memungkinkan mobil palet masuk dari satu sisi dan keluar dari sisi lain. Sebelum memasuki ketel, panjang total gerbong palet satu ketel (sedikit lebih panjang dari panjang autoklaf) harus cukup, dan panjang ketel harus sama. Dengan cara ini, seluruh rangkaian troli dapat masuk dan keluar pada satu waktu, yang dapat sangat meningkatkan tingkat pemanfaatan autoklaf dan mengurangi intensitas tenaga kerja pekerja. Beberapa pabrik baru tidak memahami pentingnya, Oleh karena itu, kerugian yang tidak perlu terjadi.

Steam curing trolley: biasanya trolley steam curing merupakan alat transportasi yang tidak terlalu diperhatikan. Namun, jika tidak digunakan dengan benar dan ditangani dengan benar, hal itu akan menyebabkan masalah berkelanjutan di masa depan, dan konsekuensi yang sangat serius akan menyebabkan kerusakan bantalan. Oleh karena itu, disarankan untuk menggunakan bantalan suhu tinggi sebanyak mungkin, sehingga tidak perlu mengisi bahan bakar setiap kali memasuki autoklaf, dan efek penggunaan sebenarnya juga cukup baik. Jika benar-benar perlu menggunakan bantalan biasa, sedikit oli mesin harus ditambahkan setiap kali setelah keluar dari ketel (Catatan: jangan memasukkan minyak pelumas gemuk). Selain itu, saat membuat troli, pastikan sumbu ganda roda empat sejajar dan simetris, dan rangkanya harus dibuat dari profil pabrik yang besar. Dalam produksi aktual, ditemukan bahwa profil non-standar akan teroksidasi serius setelah digunakan dalam ketel berkali-kali.

Pengering garpu rantai telah banyak digunakan dalam beberapa tahun terakhir. Dilengkapi dengan peralatan yang sesuai, proses dari pengeringan hingga tepi, penyemprotan merek dagang dan penumpukan dapat sepenuhnya otomatis.

Ada contoh seperti itu: platform perputaran → akumulator pelat → dalam pengering → pengering keluar, mesin tepi → mesin resolusi produk positif dan negatif (terutama ketebalan). Susun asli, susun negatif. Cabang dapat memasuki sander, dan seluruh proses sepenuhnya otomatis, yang mengurangi pengangkutan dan penumpukan pelat, menghemat tenaga kerja dan mengurangi kerugian.

Platform perputaran: untuk memutar pelat yang melewati pengering rantai lagi untuk menjaga permukaan pelat tetap ke atas.

Akumulator pelat: digunakan untuk mengatur dan melengkapi ketika akan ada pelat yang hilang di tengah proses ketika pelat pada troli dilepas, untuk memastikan tidak ada kekosongan dalam proses produksi.

Pengering: pengering telah membuat kemajuan besar dalam kinerja setelah bertahun-tahun digunakan dan berlatih. Sumber panas pengering dapat dibagi menjadi beberapa jenis: langsung membakar solar atau gas, menghasilkan uap melalui boiler, kemudian menggunakan radiator, dan menggunakan minyak panas. Beberapa metode memiliki karakteristik masing-masing: misalnya, ekonomis untuk membakar batubara di pabrik untuk menghasilkan uap atau minyak perpindahan panas sebagai sumber panas. Biaya penggunaan minyak transfer panas lebih rendah daripada uap, tetapi investasi pada tahap awal lebih besar; Jika pembangkit tidak dapat membakar batu bara dan tidak ada uap eksternal untuk membakar boiler diesel, maka akan menghemat energi dengan membakar langsung solar atau gas sebagai sumber panas. Saat ini, pembakaran batubara banyak digunakan di industri dalam negeri untuk menghasilkan uap untuk autoklaf dan pengering.

Dalam hal efisiensi termal, struktur pengeringan menggunakan gas panas untuk membuat sirkulasi aliran internal antara badan pelat dan badan pelat, sehingga dapat mengubah pemborosan energi sebelumnya di sirkulasi atas dan luar dan meningkatkan efisiensi termalnya. Metode penghilangan kelembaban yang lebih rendah digunakan untuk menghindari pemborosan yang disebabkan oleh pelepasan sejumlah besar energi panas bersama-sama ketika kelembaban atas dihilangkan. Untuk membuat penggunaan energi panas lebih efektif, dinding luar pengering dapat dibuat menjadi interlayer, dan energi panas di interlayer dapat ditransfer ke kipas pemanas untuk pemanfaatan. Melalui langkah-langkah di atas, pelat kering dapat dipanaskan secara merata dan efisiensi termal seluruh pengering dapat ditingkatkan.

Mesin merayap: mesin tepi roda berlian yang banyak digunakan di industri saat ini memiliki keunggulan biaya alat yang rendah, penampilan yang rapi setelah penggilingan dan tingkat kerusakan yang lebih sedikit. Itu dapat mewujudkan perawatan talang besar atau talang kecil di tepi pelat sesuai kebutuhan. Ini dapat sepenuhnya otomatis sebelum dan sesudah penggilingan, sehingga pabrikan dapat menangani tampilan pelat (terutama mengacu pada empat tepi).

Mesin slitting: sekarang, mesin slitting otomatis (sekitar 2440) × 1220 atau 3050 × 1220 pelat besar dibagi menjadi beberapa pelat strip panjang) dan mesin pemisah pelat otomatis (sekitar 2440 × 1220 pelat besar dibagi menjadi 600 × 600 atau 300 × 300 pelat kecil) telah diterapkan secara bertahap di beberapa pabrikan, membuat setiap pabrikan lebih aktif dan bebas dalam pemrosesan pelat lebih lanjut.

Sumber : http://m.id.greenergyrefractarios.com/news/selection-and-application-of-calcium-silicate-51229742.html

Latest Article